在工业自动化领域,将多个可编程逻辑控制器(PLC)系统与上位计算机(电脑)连接是实现数据采集、监控、远程控制和系统集成的关键技术。本文将详细介绍多种连接方式、配置步骤及注意事项,以帮助工程师和系统集成人员高效完成项目部署。

一、常见连接方式

- 串行通信(RS-232/RS-485)

- RS-232:适用于短距离点对点连接,通常用于单个PLC与电脑的直接通信。

- RS-485:支持多点通信,可通过总线结构连接多个PLC,距离可达数千米,适用于工厂分布式系统。

- 配置要点:需在电脑和PLC端设置一致的波特率、数据位、停止位和校验位,并使用专用串口通信软件或驱动程序。

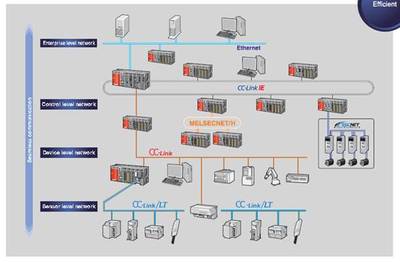

- 以太网通信

- 直接连接:通过交换机或路由器组建局域网,每个PLC分配独立IP地址,电脑通过TCP/IP协议与PLC通信。

- 工业协议支持:常用协议包括Modbus TCP、EtherNet/IP、PROFINET等,需确保PLC和电脑软件兼容相同协议。

- 优势:高速数据传输、支持远程访问、易于集成到企业IT网络。

- 现场总线通信

- PROFIBUS、CANopen等:适用于复杂工业环境,通过总线主站(如电脑插卡)连接多个从站(PLC)。

- 配置:需安装总线主站卡及配置软件,设置从站地址和通信参数。

- 无线通信

- Wi-Fi或4G/5G模块:在不易布线或移动设备场景下,通过无线网络连接PLC与电脑。

- 注意事项:需考虑信号稳定性、安全加密及工业环境抗干扰能力。

二、连接配置步骤

- 硬件准备

- 确认PLC型号和通信接口(如串口、网口),准备相应电缆(如RS-485总线电缆、网线)。

- 为电脑安装通信模块(如串口卡、以太网卡)或适配器。

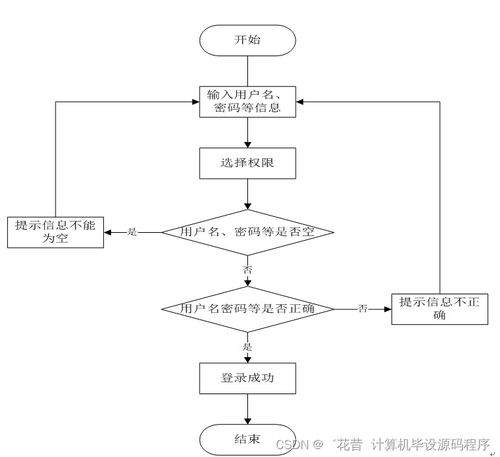

- 软件设置

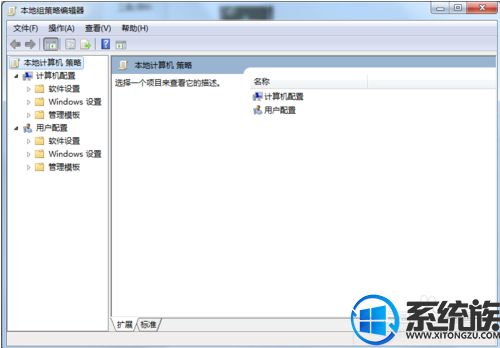

- 电脑端:安装PLC厂商提供的通信驱动程序或OPC服务器(如KEPServerEX),配置通信参数(如端口、IP地址)。

- PLC端:通过编程软件(如STEP 7、GX Works)设置通信协议、站地址和数据交换区域。

- 网络集成

- 对于多PLC系统,建议使用交换机组建星型或环形网络,确保通信冗余和可靠性。

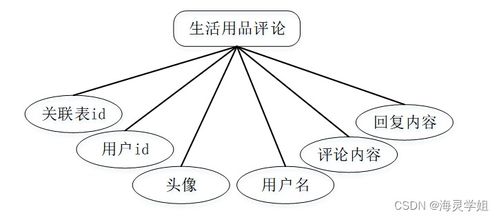

- 在电脑上使用SCADA软件(如WinCC、组态王)或自定义程序(如C#、Python)开发监控界面,通过协议库读取/写入PLC数据。

三、注意事项

- 兼容性:确保PLC通信协议与电脑软件匹配,必要时使用网关转换不同协议。

- 安全性:在以太网连接中启用防火墙、VPN或专用网络隔离,防止未授权访问。

- 维护与诊断:定期检查连接状态,利用网络诊断工具(如Wireshark)排查通信故障。

通过合理选择连接方式和规范配置,多个PLC系统与电脑可形成高效稳定的工控网络,为智能制造和计算机系统服务提供坚实基础。